0722-3825758

15972789968

0722-3825758

www.hbcljtgs.com

湖北程力混凝土搅拌车简介

第一章 混凝土搅拌车的用途与分类

随着大规模建筑工程日益增多,对环境保护及能源消耗等要求的提高,混凝土专用汽车得到了迅速发展,以适应混凝土集中搅拌、商品化供应和机械化施工的需要。混凝土专用汽车主要指散装水泥车、混凝土搅拌车和混凝土泵车等。本章仅就后两种专用汽车加以叙述。

第一章 混凝土搅拌车的用途与分类

第二章 混凝土搅拌车的结构

第三章 搅拌筒转速的控制

第四章 混凝土搅拌车的故障与排除

1.混凝土搅拌车的用途

现代筑路和大型建筑工程中,为了保证混凝土的质量,提高工作效率,减少环境污染,常设有专门的混凝土搅拌厂(站),利用厂内的混凝土搅拌楼等专用设备生产混凝土;然后用自卸汽车送往施工场地,直接浇注。但是,如果混凝土的运输距离和运输时间稍长,水泥将会沉淀而与水分离,破坏混凝土的均匀性;同时,沉积在车厢底部的水泥很难卸掉,增加了货损,减少了自卸汽车的时间装运质量。而混凝土搅拌车就克服了用一般自卸汽车运输混凝土的这一缺点,保证了混凝土的浇注质量。

混凝土搅拌车是一种在运输过程中,或在施工场地上,不断地对所装运的混凝土进行慢慢搅拌的专用汽车。所以,又称混凝土搅拌运输车。

2.混凝土搅拌车的分类

按混凝土搅拌车所装运的混凝土含水量来分,有湿料式、干料式和半干料式三种搅拌运输车。国内大都采用湿料式混凝土搅拌车,它可装运由搅拌厂(站)生产的混凝土或按配比混合的骨料(砂、石子)、水泥和水,在运输过程中,不断对湿料慢慢搅拌,防止混凝土在运输过程中初凝和离析。但是,混凝土从生产到浇注的时间一般不能超过1.5小时,以免混凝土凝结。所以,在更远距离运输的情况下,需采用干料和半干料式搅拌运输车来运送。干料式搅拌运输车可按配比将干状骨料和水泥直接装入该车的搅拌筒内,在运输过程中对筒内的干料进行搅拌,当车辆将要到达施工场地或在施工场地再加水完成混凝土的搅拌。

半干料式搅拌运输车所装运的混凝土中的骨料和水泥也是按配比配制的,并含有一定的水,但水的含量达不到浇筑要求,也需在车辆将要达到施工场地或施工场地加水搅拌。

按混凝土搅拌车的搅拌驱动型式及其动力源分,有专用内燃机-机械传动、汽车发动机-液压传动等。前者机构比较简单,搅拌筒转速便于控制,成本较低,但其质量和体积较大,布置不便;后者的标准化程度高,布置方便,质量较轻,可以装用更大的搅拌筒,但其成本较高。随着液压技术的发展和液压元件质量的提高,混凝土搅拌车的搅拌驱动,越来越多地采用汽车发动机-液压传动的驱动型式。

第二章 混凝土搅拌车的结构

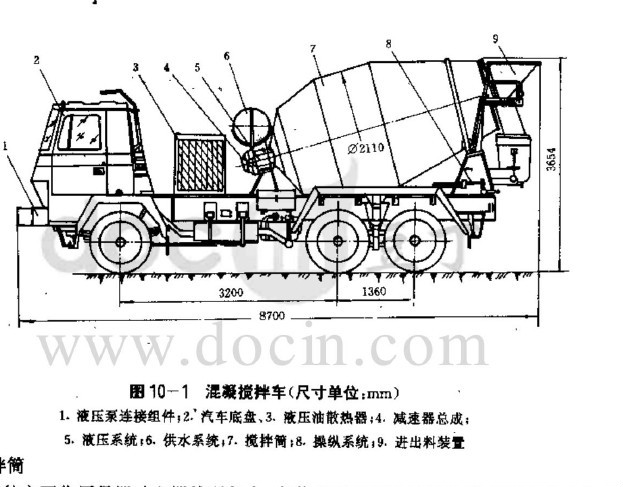

混凝土搅拌车一般是在基础车型的底盘上改装而成的。图10-1所示为共用汽车发动机-液压传动搅拌装置的混凝土搅拌车。它由汽车底盘2、搅拌筒7、进出料装置9、供水系统6、液压传动系统等组成。

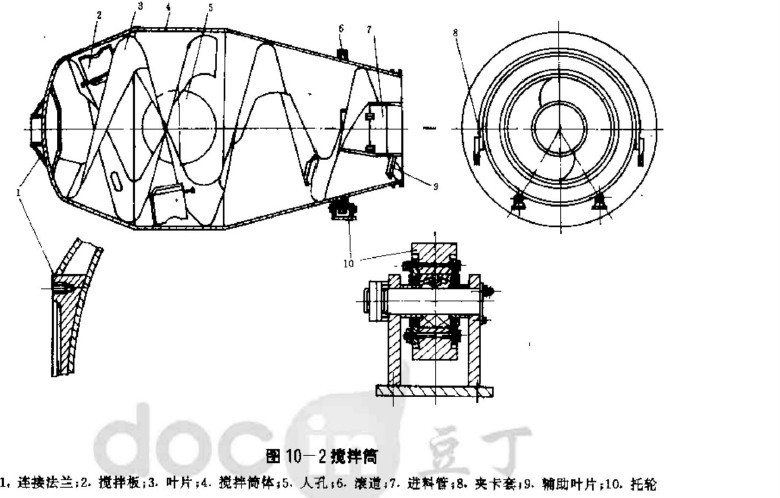

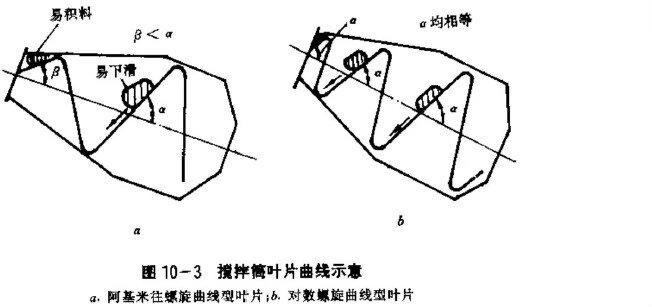

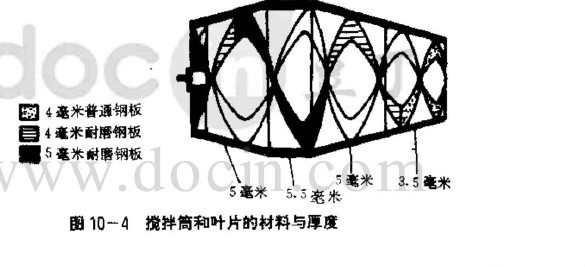

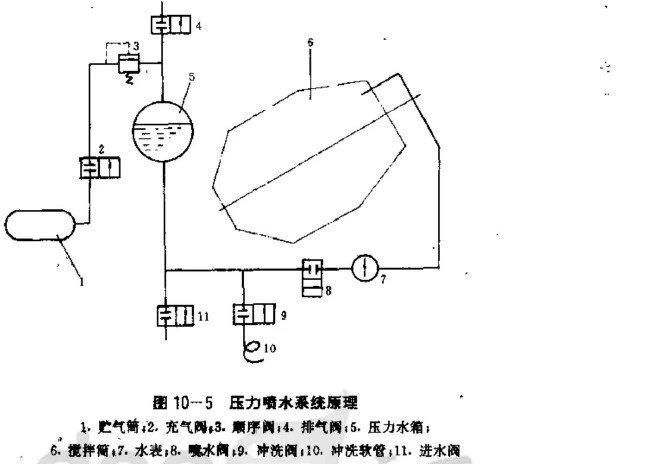

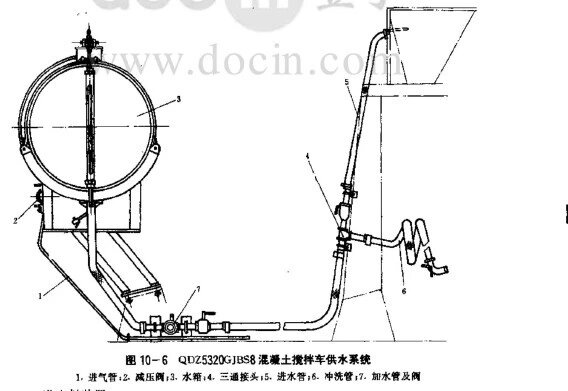

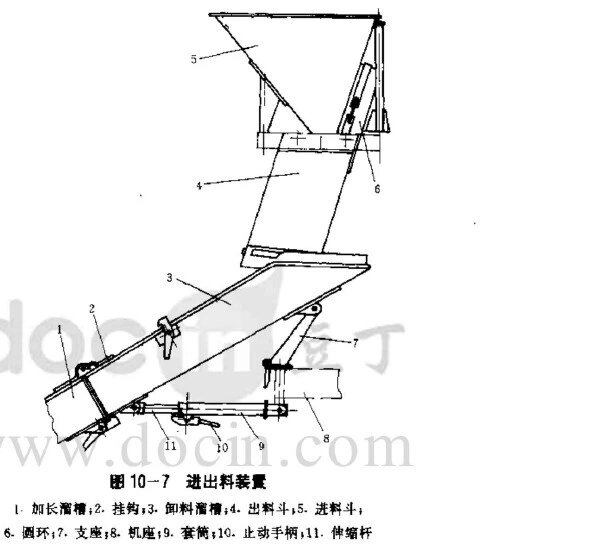

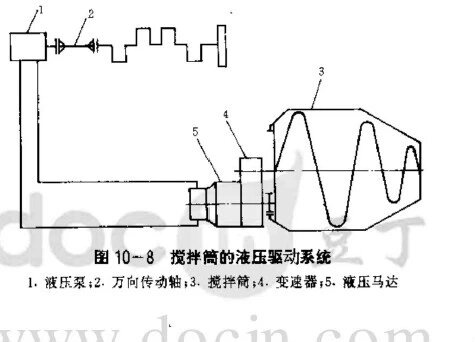

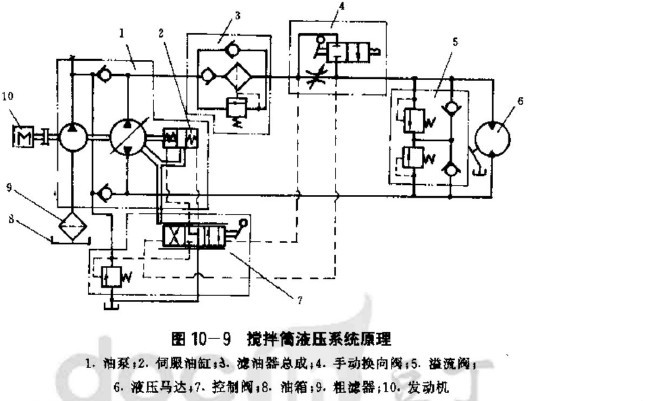

1.搅拌筒 搅拌筒的主要作用是搅动和搅拌混凝土,安装在汽车车架的后半部,其轴线与车架的倾角一般为15°~19°,筒口朝向车尾。搅拌筒的结构如图10-2所示。 混凝土搅拌车的搅拌筒体4形状多呈双锥形(又称梨形)。小容量的搅拌筒体直接将二椎体焊在一起,随着容量的增大,在双锥体之间焊有一相应长度的圆柱体。 搅拌筒体外部前端焊有滚道6,在滚道的下部设有两个托轮10,托轮心部装有两盘滚动轴承。通过滚轮支架固定在车架上,托住搅拌筒。由滚道6和托轮10控制着搅拌筒前端的转动圆心。 搅拌筒前端筒口中焊有进料管7和辅助叶片9,以提高进料或出料速度。搅拌筒的后端设有联接驱动搅拌筒转动的连接法兰1. 搅拌筒体4内壁上焊有两条互交180°的螺旋叶片3,一般为右旋,用以搅拌和进、出物料。螺旋叶片对出料性能影响较大。图10-3a所示为阿基米德螺旋曲线型叶片。这种叶片与搅拌筒体的夹角,随各部分直径的不同而变化。在搅拌筒的中部,叶片与轴线的夹角较大,混凝土就易于从叶片上滑下;在搅拌筒的出料口处,叶片与轴线的夹角减小,混凝土就不易从叶片上滑下而淤积在叶片表面。这种叶片对低坍落度的混凝土不易排出。 为了改善搅拌筒的出料性能,采用螺旋角为常数的对数螺旋曲线叶片,如图10-3b所示。这种叶片与搅拌筒各部分的夹角保持不变,混凝土在各处叶片上的下滑角相同,使排料顺利。 近年来,在搅拌筒的前锥和圆柱部分仍采用容易制造的阿基米德螺旋曲线叶片,后锥部分采用对数螺旋曲线叶片,有的还在搅拌筒的出口处设有四叶片结构,以进一步提高低坍落度混凝土的出料速度。 搅拌筒的工作容积(装载容积)是指搅拌筒的搅拌能力所能达到的混凝土的立方米数。此参数还取决于基础车型的轴荷等因素,并尽可能靠近系列,避免混凝土搅拌车的工作容积参差不齐,给混凝土生产厂和搅拌站的计量工作带来不便。搅拌筒的工作容积占其几何容积的65%左右为宜,以保证混凝土有足够的搅拌空间。 由搅拌筒体和叶片焊接成的搅拌筒,再加上动力装置,就是一个罐式搅拌机。当搅拌筒以前端支承为轴心,沿着托轮顺着叶片螺旋角的旋向旋转,即正转时,混凝土被均匀地搅拌后装入;当搅拌筒逆着叶片螺旋角的旋向转动,即反转时,混凝土被排出。 搅拌筒和叶片多采用高锰耐磨钢板焊接而成,以提高耐磨性,延长其使用寿命。在使用过程中,搅拌筒和叶片各部分磨损量不同,根据等寿命的设计原则,各部分的材料和厚度也不相同,使搅拌筒的结构更为合理、经济,如图10-4所示。 2.供水系统 运输干料或半干料混凝土搅拌车,常在运输途中加水,一般采用压力水箱。这样可以省去水泵,简化了喷水系统,减小了车辆的整备质量,图10-5所示为压力喷水系统原来图。它是利用汽车制动系统中的贮气筒1内的压缩空气,通过充气阀2和顺序阀3引入密闭的压力水箱5.水箱中的水灾压缩空气的作用下,经喷水发8和计量水表7喷入搅拌筒。关闭喷水阀8,打开冲洗阀9,水箱中的水便经冲洗阀和冲洗软管10喷出,即可进行冲洗作业。关闭充气阀、喷水阀和冲洗阀,打开排气阀11,即可放出水箱中的压缩空气,然后将引水接头与水源管路相接并打开进水阀,即可将水源的水注入水箱,进行充水作业。水箱上有液位计可以观测冲注水的量,充足水后关闭进水阀和排气阀即可。 为了防止压力喷水导致汽车制动系贮气筒内的气压下降得过低,影响汽车的制动性能,在压力喷水系统中设有一个顺序阀。当贮气筒中的压缩空气的压力低于0.6兆帕时,顺序阀便自动关闭,待汽车的空压机对贮气筒假牙到额定压力时,顺序阀重新开启,向压力水箱充气,喷水系统重新喷水。 图10-6所示为QDZ5320GJBS8混凝土搅拌车供水系统。 3.进出料装置 进出料装置的主要作用是向搅拌桶内供料和把混凝土卸到相应的位置。它装在搅拌车的尾部。其结构如图10-7所示。 进料斗5在搅拌筒口上面,进料斗出口通过圆环6与搅拌口相接;出料斗4在搅拌口的下面。进、出料斗均由16锰钢板制成,并固定在机架上。 卸料溜槽3和加长溜槽1通过挂钩2相互连接在一起,由支座7支承,并可在水平180°范围内摆动。波动止动手柄10可使伸缩杆11在套筒9内移动,以改变卸料溜槽3和加长溜槽1与车架水平面的倾斜角度。 进料时,混凝土沿着进料斗的出口和圆环6,经搅拌筒进料管(见图10-2)装入搅拌筒。 卸料时,混凝土由搅拌筒卸出,经出料斗流入卸料溜槽;混凝土在重力的作用下,沿着卸料溜槽、加长溜槽流道设定的位置。 4.搅拌筒的驱动型式 混凝土搅拌车在使用过程中,如果路面不平,汽车的车架会产生扭曲变形。为了使搅拌筒的驱动不受车架变形的影响,传统结构的搅拌车都采用链轮和链条作为搅拌筒的末级传动。由于混凝土搅拌车的工作环境差,尘土多,链条和链轮磨损较快,使用寿命较短。这种型式的动力源多为专门设置的内燃机。 搅拌筒的末级传动除了采用链轮链条之外,还有采用齿轮齿圈开式传动的,如图10-8所示。其动力源可以是专门设置的内燃机,也可以是汽车发动机。图示驱动系统的动力源即来自汽车发动机。液压泵1通过万向传动轴2与汽车发动机曲轴的前端相连接。液压泵1为赐服变量柱塞泵。来自液压泵的压力油驱动液压马达5转动。经变速箱动力输出齿轮带动搅拌筒上的齿圈,使搅拌筒转动。由于该系统的变速箱4即是液压马达和齿轮的支承,其上部又是搅拌筒轴的支座,这就保证了搅拌筒的末级驱动的相对位置不受汽车车架变形的影响,而且结构比较紧凑。但这种驱动型式的末级仍为开始传动。为了提高传动效率,消除开式传动的缺陷,近几年来,有的混凝土搅拌车采用液压马达和减速器直接与搅拌筒底端的轴相连接,用浮动轴承来适应搅拌筒工作时轴线的偏转(一般可沿输出轴轴线作±4°的摆动),形成一套闭式传动系统。 1.搅拌筒行驶条件对转速的影响 混凝土搅拌车在运送混凝土时,为了保持混凝土的品质,在运送的过程中需要对其进行搅拌,搅拌筒始终保持恒速转动最好。这样既保持了混凝土的质量,又可减少搅拌系统的磨损和功率消耗。对于用专门设置的内燃机来驱动搅拌筒的系统来说并不难,只要调定油门开度,控制内燃机转速即可实现;而对于动力来自汽车发动机的搅拌筒驱动系统来说,搅拌筒的转速一般要受到发动机转速和汽车行驶条件的影响。 混凝土搅拌在以经济车速行驶时,发动机的转速一般能符合搅拌筒的需要。但在汽车起步或上坡时,发动机转速提高,液压泵即按比例增大供油量,搅拌筒的转速相应地提高,搅拌筒的磨损加快;功率消耗也增大,影响着搅拌车的行驶性能。当搅拌车处于等待状态,发动机长时间以怠速运转,搅拌筒的转速远远低于正常值低于正常值时,就能以保持混凝土的质量。因此,必须设有搅拌筒的转速控制装置(又称恒速装置),使搅拌筒的转速在发动机工作转速范围内保持已调定的转速基本不变。 2.搅拌筒转速控制的意义 装有搅拌筒转速控制装置的意义是: (1)转速稳定:汽车在任何行驶工况下对搅拌筒的转速没有影响,其转速保持在调定范围内。 (2)功率消耗减少:减少搅拌筒功率消耗,有利于改善混凝土搅拌车的使用性能。与设有安装搅拌筒转速控制装置的混凝土搅拌车相比,其行驶功率高,而且燃料经济性好,可节油10%左右。 (3)延长易损件的使用寿命:装有转速控制装置的搅拌筒,比安装前其总转数可减少30%左右;因此,搅拌筒体、刮板及传动机构等寿命均有较大提高。 (4)搅拌质量可靠:搅拌筒的转速始终工作在选定的最佳范围内,混凝土不会发生搅拌不足或搅拌过度的现象,保证了混凝土的搅拌质量。 (5)减轻驾驶强度:在混凝土的运送过程中,搅拌筒的转速自动控制,可以减轻驾驶员的疲劳,有利于行车安全。 3.搅拌筒转速的选择 混凝土泵车搅拌筒的转速影响混凝土质量、搅拌系统的磨损以及功率消耗。实验证明,搅拌筒的转速范围在0~16转/分为宜,功率消耗不超过60千瓦。下而以6米混凝土搅拌车,装运某一坍落度的混凝土时的情况来说明转速及功率消耗情况。 (1)装料时:搅拌筒以15转/分正转,扭矩随着混凝土的装入量而增大,最大功率为51千瓦左右。装料率3米/分。 (2)运输时:搅拌筒以4转/分正转,在整个运输过程中,搅拌筒的扭矩基本不变,要求其转速基本恒定,功率约为11千瓦。运输时间视运距而定。 (3)搅拌筒换向时:即由运拌状态转入卸料状态时,搅拌筒转入15转/分的反转,扭矩陡然增大,瞬间功率消耗最大可达58千瓦,而后迅速跌落。 (4)卸料时:搅拌筒以15转/分反转,驱动扭矩随着混凝土的卸出而降低,功率消耗约为46千瓦,卸料率为1.2米/分。 (5)空筒运转时:搅拌筒内加入适量的水,以4转/分正转,清洗搅拌筒,此时功率消耗为4千瓦左右。 混凝土搅拌车搅拌筒的常用转速为:装料8~10转/分,运输2~4转/分,卸料8~12转/分。 4.搅拌筒转速的控制 带有转速自动控制的搅拌筒液压系统如图10-9所示。发动机10带动双向变量泵1,变量泵排出的压力油,经管路及控制阀通至液压马达6,驱动液压马达转动,液压马达经变速机构驱动搅拌筒顺时针或逆时针旋转。 该系统可以使搅拌筒的转速实现自动控制或手动控制。 (1)手动控制:控制阀7处于中位(图示位置),传操纵手动换向阀4,使其阀芯左移接通回路。启动油泵1,油泵1中的补油泵空循环,变量泵的斜盘与轴线垂直,故无高压油输出。液压马达6不转动,搅拌筒也不转动。 控制阀7左移,接通控制油路,来自补油泵的液压油推动伺服油缸2的活塞右移,从而带动变量泵的斜盘偏转,高压油由变量泵的上油口输出,经滤油器3和手动换向阀4,驱动液压马达6转动,进而驱动搅拌筒正转(一般为顺时针转动),完成装料或搅拌工作。 控制阀7右移,来自补油泵的液压油推动伺服油缸2的活塞左移,同样使变量泵的斜盘反向偏转,高压油从变量泵的下油口输出,推动液压马达6反向转动,进而驱动搅拌筒反转(一般为逆时针转动),完成卸料工作。 当手动控制时,即手动换向阀4的阀芯左移,接通回路。混凝土搅拌车搅拌筒的转速随其发动机转速的升高而升高。 (2)自动控制:控制阀7处于中位,操纵手动换向阀4,使其阀芯右移切断回路(图示位置)。启动油泵1,油泵无高压油输出,液压马达6则处于静止状态,搅拌筒也不转动。 控制阀7左移,来自变量泵1上油口的高压油,经滤油器3和手动换向阀4中的可调节流器,驱动液压马达6正转。由于在主油路上设有可调节流阀,靠节流阀前后所产生的压差推动控制阀7的阀芯。当发动机转速升高时,变量泵的转速随之升高,流量增大。此时,节流阀前后产生的压差也增大,来自可调式节流阀两端的控制油路的油压变推动控制阀的阀芯继续左移,使伺服油缸2活塞左腔的油压降低。其活塞左移,减少了变量泵1的斜盘斜度,使每转的排量减少,从而减少了变量泵的输出流量,使液压马达6的转速基本不变;反之,当发动机转速降低时,变量泵1的输出流量也随之减少,节流阀前后的压差也减少,使控制阀7的阀芯右移,伺服油缸2活塞左腔的油压升高,其活塞右移加大了变量泵1的斜盘斜度,也就增大了变量泵的输出流量;同样,也使液压马达6的转速基本不变。这就实现了自动控制,使搅拌筒的转速稳定在最佳转速范围内。可以通过节流阀的调整来调定搅拌筒的转速。 控制阀7右移,可使液压马达6反转,同样也能自动控制搅拌筒的转速。 应定期检查各运动件的磨损情况,搅拌叶片、滚道、托轮磨损或失圆时,应及时修理和更换。搅拌筒体上一般设有两个人孔,当人进入筒内检修时,必须使发动机熄火,确保人身安全,液压系统的维修参见之前介绍。混凝土搅拌车的常见故障与排除方法,见表10-1. 第三章 搅拌筒转速的控制

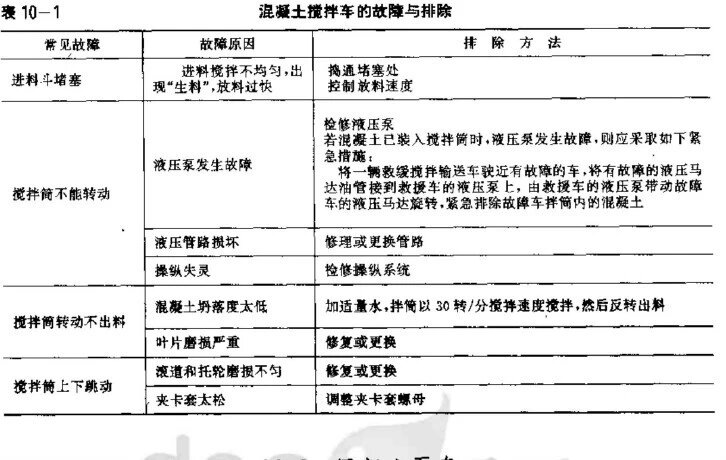

第四章 混凝土搅拌车的故障与排除

程力专用汽车股份有限公司 公司网址:http://www.hbcljtgs.com 鄂ICP备18017768号-455

鄂公网安备 42130202000903号